¿Es el recubrimiento interior la panacea para solucionar el pitting o corrosión por picadura?

El recubrimiento interior, pese a su uso común para la rehabilitación de depósitos de Agua Caliente Sanitaria (ACS) debido al pitting, no es la panacea.

¿Tu depósito sigue afectado de corrosión? Hablamos sobre los inconvenientes del recubrimiento interior como tratamiento anti-corrosión.

A comienzos de año publicamos el artículo «Recubrimiento interno: ¿Cómo utilizar este método para la rehabilitación de depósitos de ACS debida a la corrosión?» y tras explicar las fases del recubrimiento interno de un depósito ACS y sus fallos más comunes, llegamos a la conclusión de que, a largo plazo, no era la mejor solución para la corrosión, ya que por la propia química de este tipo de corrosión, progresará por un lado continuando su penetración en la pared metálica y por el otro hacia el revestimiento terminando por dañarlo. ¿Te has encontrado con este problema?

Si tu respuesta es afirmativa o simplemente tienes curiosidad sobre qué problemas presenta el revestimiento interno o recubrimiento interior como tratamiento anti-corrosión de los depósitos de agua caliente sanitaria, sigue leyendo, porque vamos a explicar qué tipos de recubrimientos existen y hasta cuándo podemos alargar la vida útil de los depósitos rehabilitándolos con este tratamiento frente a las corrosiones.

Recubrimiento de origen

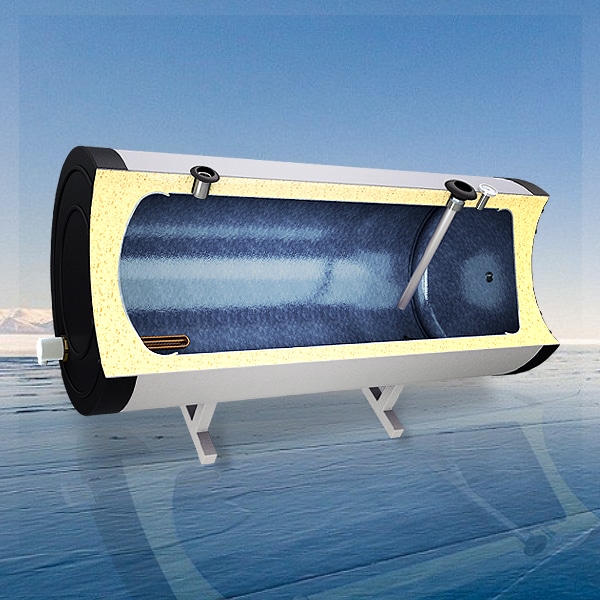

Los depósitos para Agua Caliente Sanitaria (ACS) más modernos de hace unas décadas eran de “acero al carbono”, conocido también como “acero ordinario”. Dicho “acero al carbono” se compone básicamente de hierro con pequeños porcentajes de carbono (<1%), además de otros componentes añadidos (manganeso, silicio, cobre, etc.) en menores porcentajes.

Cuando en un acero predomina otro elemento diferente al carbono se le denomina genéricamente “acero especial”, como es el caso del “acero inoxidable” donde el cromo y el molibdeno aportan resistencia a la corrosión.

El “acero al carbono” carece de los elementos mencionados que lo protegen de la corrosión, especialmente ante el cloro con el que se trata al agua fría 1 para potabilizarla y que acelera la reacción química con el oxígeno causante de la oxidación.

Esta es la causa por la que los depósitos para contener ACS y construidos con “acero al carbono” necesariamente se les dote de protección catódica (disminuye el ataque del cloro) combinada con un recubrimiento de su pared interna para aislarla de esa agua clorada. Los recubrimientos internos de origen que más habitualmente se aplican para la protección de los depósitos de “acero al carbono” son los siguientes:

Galvanizado en caliente (HDG)

A las piezas que conforman el depósito (virola o pared y los dos fondos) se las introduce en un baño de zinc fundido a 450°C. A esta temperatura se adhiere al acero dotándolo de una fina capa “auto-pasivante” (ella misma neutraliza el cloro libre) que lo protege mientras conserve suficiente grosor y exista total estanqueidad entre ellos). Con agua a partir de 60ºC pierden su protección de forma muy rápida.

Hay que tener mucho cuidado con este tipo de revestimientos, puesto que son muy porosos y además pierden su efectividad si no se utiliza protección catódica adecuada. En la actualidad han caído en desuso en favor de otros más efectivos y que generen menos problemas de mantenimiento.

Vitrificado

El compuesto vitrificado se obtiene a partir de un vidrio inicial junto a aditivos sometidos a muy concretos ciclos térmicos de calentamiento/enfriamiento. Así se consigue una muy alta estabilidad estructural ante continuas variaciones térmicas; propiedad idónea para aislar el “acero al carbono” del ACS.

El compuesto vitrificado se obtiene a partir de un vidrio inicial junto a aditivos sometidos a muy concretos ciclos térmicos de calentamiento/enfriamiento. Así se consigue una muy alta estabilidad estructural ante continuas variaciones térmicas; propiedad idónea para aislar el “acero al carbono” del ACS.

Para conseguir la mejor adherencia entre ambos materiales primero se recubre el acero con níquel. Conforme el revestimiento vitrificado se fue perfeccionando y abaratando, fue desbancando al galvanizado que no conseguía tanta durabilidad.

Acero revestido

El “acero al carbono” del depósito se recubre interiormente con resinas termoestables. Esto significa que, a temperaturas considerables mantienen las propiedades alcanzadas una vez pasado el tiempo de curado que precisan antes de su puesta en servicio. A su vez son compuestos muy adherentes, drásticamente impermeables y permitidos para la industria alimentaria con lo que, en principio, parecen la solución ideal para un recubrimiento destinado a ACS.

En la construcción de depósitos domésticos (acumulación <750L) es más habitual recurrir a la resina epoxi (resina epoxídica) ya que suelen ser más económicas.

En calidad normal soportan temperaturas mantenidas de unos 100°C. En epoxi especiales de alta temperatura pueden soportar picos de 300°C. Como su estructura final se asemeja al vidrio, no se adaptan bien a las dilataciones/contracciones del metal.

En acumuladores destinados a grandes consumidores de ACS que busquen buenas garantías de salubridad sin llegar a ser de acero inoxidable, la resina adecuada es la poliurea (resina polimérica).

Su rango térmico alcanza los 180°C mantenidos sin perder propiedades. Además de la termoestabilidad, su mayor atractivo es la capacidad de elongación de hasta el 600% del tamaño inicial.

Con el tiempo, las diferentes contracciones/dilataciones del acero también provocan micro-fisuras en la capa de recubrimiento ya que va perdiendo elasticidad con cada cambio térmico brusco.

Recubrimientos por reparación

Tras años de uso y aún habiendo realizado un adecuado mantenimiento… se descubre que falla el revestimiento “de origen”.

Se desprende por lascas, se deposita en el fondo mezclado con otras mugres y empieza a ser sustituido por corrosión que muchas veces ya es de tipo “pitting”. Entonces quizás se decida repararlo usando un procedimiento de rehabilitación por recubrimiento interno.

Debido a que a un depósito sólo se le puede aplicar correctamente los recubrimientos de galvanizado o vitrificado antes de unir sus partes principales, se recurre para su reparación a una de las dos resinas (epoxi o poliurea) descritas en el punto anterior (recubrimiento de origen).

¿Los recubrimientos de fábrica son mejor opción que los aplicados después para reparar un depósito de ACS?

Un “recubrimiento en origen” normalmente tendrá mayor durabilidad salvo que se aplique, con total pulcritud y perfección, un “recubrimiento de reparación” estando en uno de los menores “grado de deterioro por corrosión del acero” de los que se explicarán a continuación.

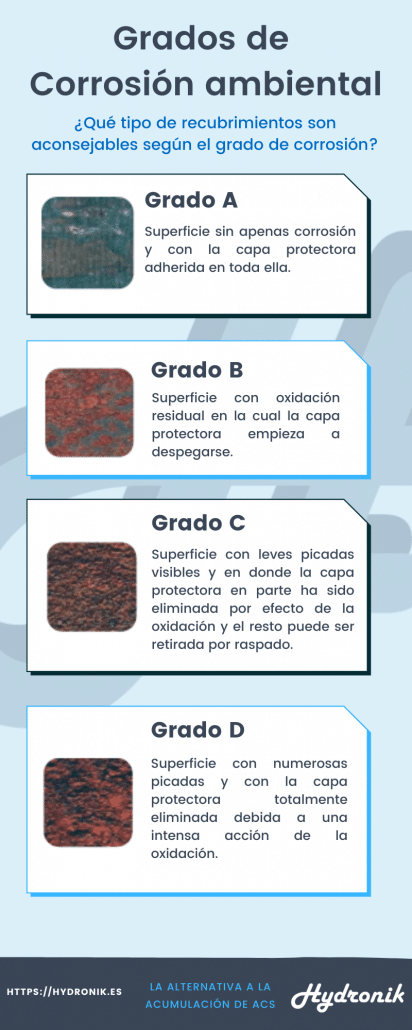

Los “grados de deterioro por corrosión del acero” según normativa (norma ISO 8501-1) describe tanto el estado de la superficie del acero como de la capa protectora (de origen u otra de alguna reparación anterior) que llevara durante el deterioro:

Con los dos primeros grados (A o B), donde todavía no hay “corrosión por picadura” (pitting), es posible que un buen recubrimiento para rehabilitar un depósito antiguo sea más eficaz que el de origen. Pero con los siguientes grados de deterioro (C o D) da igual que incluso sean de las últimas generaciones de depósitos: el mejor de los procedimientos de recubrimiento “in situ” aplicados para rehabilitar un depósito de ACS afectado de pitting siempre será menos duradero en comparación con ese mismo depósito recubierto en origen.

¿Y si no es una opción viable la de sustituir el depósito afectado de pitting por otro igual o por otro acumulador con mejor recubrimiento en origen?

En ocasiones se prefiere volver a someter al depósito al recubrimiento de reparación. En el punto siguiente veremos hasta que límite puede ser una decisión acertada.

Al considerarse el recubrimiento de reparación una solución poco duradera, deberá realizarse como caso extremos para alargar la vida del del acumulador durante unos meses hasta ser sustituido.

¿Hasta cuándo puedo recurrir al recubrimiento interno para rehabilitar mi acumulador de ACS?

Hemos visto que la corrosión, en las paredes internas donde se acumula el ACS, es determinante a la hora de decidir si sustituir o rehabilitar el depósito afectado.

En especial la presencia de corrosión tipo “pitting”, ya que con ella cualquier recubrimiento terminará por fallar, iniciándose así una cada vez mayor corrosión generalizada además de más zonas con pitting.

Como se explicó en el post inicial de esta serie sobre el “pitting”, uno de los factores que aceleran la aparición de pitting es la irregularidad en la superficie del metal.

Durante el procedimiento de recubrimiento, tras una primera fase de diagnóstico del estado para seleccionar utillaje, material y modo de actuar, se somete al metal afectado a una fase de granallado. Esta fase castiga especialmente la superficie metálica para que se adhiera luego bien la resina de recubrimiento. Como es inevitable que falle el recubrimiento con el tiempo, las irregularidades provocadas desemboca en que se acelere muchísimo más las corrosiones superficiales en general y el pitting en particular.

Llega un momento en que ya no merece la pena reparar la creciente cantidad de fugas por los orificios producidos por pitting.

También suele suceder que al soldar para reparar en la zona afectada, el “burbujeo” interno que produce crea un punto débil que daña más aun la estructura del depósito.

Puede ser que frecuentemente, cada año o dos, se use este procedimiento de rehabilitación solo para librarse de coloraciones indeseadas y de otros restos no aptos para el agua de consumo humano (R.D. 140/2003).

Esto también hace peligrar la integridad de la estructura ya que cada granallado elimina grosor de la pared metálica.

O simplemente ya no es económicamente rentable en relación a otras alternativas.

La instalación en su lugar de un sistema de producción de ACS semi-instantáneo es mejor incluso que la sustitución por otro depósito acumulador tradicional de similares características al antes existente.

¿Te gusta lo que estás leyendo?

¡Suscríbete a nuestra newsletter!

Riesgos por recubrimientos periódicos

Resulta evidente que recurrir al recubrimiento cada vez que se necesite (cada 1 o 2 años) puede resultar económicamente muy costoso, no sólo por el procedimiento en sí, sino también por la pérdida de cantidades de agua, de energía térmica acumulada (igual a combustible de caldera desaprovechado) y por la falta de producción de ACS adecuada durante el largo tiempo que precisa una correcta rehabilitación.

Además, hasta que se lleva a cabo una nueva rehabilitación, el ACS que ha vuelto a filtrarse entre el anterior recubrimiento y el metal del acumulador es un foco de proliferación de Legionella.

Esto requiere un protocolo más exhaustivo para prevenir la contaminación del resto de la instalación de ACS; que de no practicarlo, la suspensión del uso del edificio por la autoridad sanitaria competente es un dispendio difícilmente asumible.

¿Se puede producir ACS sin depender de recubrimientos?

Lo cierto es que, para olvidarse muchos más años de la corrosión, sí.

Hasta hace poco la única opción era utilizar depósitos acumuladores fabricados en ciertos aceros inoxidables.

El más habitual para este fin es el acero AISI-316L que, en relación a su coste, presenta una alta resistencia a la corrosión tipo “pitting” gracias a sus mayores proporciones de cromo (Cr; 17-19%), molibdeno (Mo; 2,5-3%) y nitrógeno (N;<1100ppm).

También resiste la acción de ciertos compuestos químicos muy agresivos con lo que es idóneo para industrias tan sanitariamente exigentes como la farmacéutica.

Otro acero inoxidable, el acero Duplex 2205 (AISI-S31803), ofrece aún más resistencia a la corrosión; pero como es menos económico, su uso es más habitual donde la relación peso/volumen es casi tan importante como su durabilidad.

Antes hemos dicho que “hasta hace poco” la única opción eran acumuladores de acero inoxidable… pero tampoco son la solución permanente.

Siempre que se acumule agua que regularmente reciba nueva agua fría 2, se producirán efectos corrosivos sobre cualquier acero en aquellos puntos donde se estanque (los críticos son las soldaduras con el fondo inferior).

Cuanto más tiempo y con mayor volumen permanezca un agua renovada en el mismo punto de contacto con el metal, la velocidad y gravedad de corrosión aumentan.

¿Y si se lograra producir y enviar a servicio el ACS que se demande en cada momento sin necesidad de acumularla y sin que esté en contacto con aceros que requieran recubrimientos?

Se ha logrado, con el Intercambiador Hidrodinámico Inercial (IHI) de Hydronik que es un sistema de producción de ACS semi-instantáneo.

¿Quieres saber más sobre nuestra Gama IHI de Intercambiadores Hidrodinámicos Inerciales y sus ventajas frente a la formación de Legionella y corrosiones en el interior de los depósitos? Puedes hacerlo a través de los siguientes enlaces:

- ¿Cómo ayudan los intercambiadores Hydronik a luchar contra la legionella?

- Intercambiador IHI-800 de producción semi-instantánea

- Lanzamiento al mercado de nuestros intercambiadores de producción semi-instantánea de ACS

FAQs sobre revestimiento interno

¿Cuál es la eficacia del revestimiento interno en la rehabilitación de depósitos de ACS con corrosión por picadura?

El revestimiento interno es una opción común para rehabilitar depósitos de ACS con corrosión por picadura, pero no siempre es la solución más efectiva a largo plazo debido a la propia química de este tipo de corrosión. A medida que la corrosión avanza, puede dañar el revestimiento, lo que lo convierte en una solución temporal.

¿Cuáles son los inconvenientes del revestimiento interno como tratamiento anti-corrosión?

Los inconvenientes del revestimiento interno incluyen su limitada durabilidad a largo plazo, ya que la corrosión por picadura puede continuar avanzando bajo el revestimiento. Además, la química de la corrosión puede dañar el revestimiento con el tiempo.

¿Qué tipos de recubrimientos internos existen para proteger los depósitos de ACS?

Existen varios tipos de recubrimientos internos, como el galvanizado en caliente, el vitrificado y el acero revestido con resinas termoestables. Cada uno tiene sus propias características y aplicaciones específicas en la protección de depósitos de ACS.

¿Cuál es la diferencia entre el galvanizado en caliente y otros recubrimientos internos?

El galvanizado en caliente implica sumergir las piezas del depósito en un baño de zinc fundido, lo que proporciona una capa protectora. Sin embargo, puede perder su protección a temperaturas superiores a 60°C y es poroso, lo que requiere una protección catódica adecuada.

¿Qué ventajas ofrece el recubrimiento vitrificado en comparación con otros recubrimientos internos?

El recubrimiento vitrificado ofrece alta estabilidad estructural ante variaciones térmicas y es efectivo para aislar el acero al carbono del ACS. Ha desplazado al galvanizado en caliente debido a su durabilidad.

¿Cuál es la aplicación de la resina termoestable en el recubrimiento interno?

La resina termoestable se utiliza para recubrir el acero al carbono del depósito y aislarlo del agua clorada. Puede soportar temperaturas de hasta 100°C y es común en depósitos domésticos.

¿Qué se debe considerar al decidir entre un recubrimiento en origen y uno de reparación?

La decisión entre un recubrimiento en origen y uno de reparación depende del grado de deterioro por corrosión del acero. En los primeros grados, un recubrimiento de reparación puede ser eficaz, pero en grados más avanzados, el recubrimiento en origen suele ser más duradero.

¿Hasta cuándo es viable el recubrimiento interno como método de rehabilitación?

La viabilidad del recubrimiento interno como método de rehabilitación depende del grado de corrosión y la aparición de corrosión por picadura. Cuando la corrosión se vuelve demasiado avanzada, el recubrimiento interno ya no es una solución efectiva.

¿Existen alternativas al recubrimiento interno para evitar la corrosión en los depósitos de ACS?

Sí, una alternativa es el uso de depósitos de acero inoxidable, como el AISI-316L o el Duplex 2205, que son más resistentes a la corrosión. Además, se menciona un sistema de producción de ACS semi-instantáneo llamado Intercambiador Hidrodinámico Inercial (IHI) como una opción sin necesidad de acumular agua.

¿Cuáles son los riesgos asociados con recurrir al recubrimiento interno de forma periódica?

Recurrir al recubrimiento interno de forma periódica puede resultar costoso económicamente debido a la pérdida de agua y energía térmica acumulada durante la rehabilitación. Además, puede generar problemas de proliferación de Legionella si no se siguen protocolos adecuados de prevención de la contaminación. Por lo tanto, esta práctica puede no ser económicamente rentable a largo plazo.